Astuces

En tant qu'enthousiaste de la conception 3D, il est toujours gratifiant de créer, reproduire ou optimiser des modèles pour améliorer leur efficacité.

Les imprimantes 3D multifonctionnelles en sont un excellent exemple. Le processus commence par la fabrication de diverses pièces pour remplacer des composants défectueux, suivi de l'optimisation de certaines parties de l'imprimante pour améliorer ses performances et sa fonctionnalité.

En mécanique, appliquer une force pour assembler ou démonter des éléments est souvent nécessaire, mais ce n'est pas une règle universelle. Prenons l'exemple de la buse, qui doit être chauffée à une haute température pour être serrée ou desserrée avec force, et qui peut parfois se casser ou être mal alignée.

Si des résultats similaires peuvent être obtenus sans recourir à la force, cela représente un gain significatif. Cependant, cela nécessite un changement d'approche et une gestion plus attentive, ce qui peut s'avérer plus complexe qu'il n'y paraît.

Nous vous encourageons à explorer cette méthode alternative, qui promet des résultats efficaces dans tous les aspects

Quelques vidéos tutoriels peuvent être trouvées sur swiss3Dc YouTube channel, d'autres en GIF numérisé.

Besoin d'une vidéo tutorielle spécifique, n'hésitez pas à la demander.

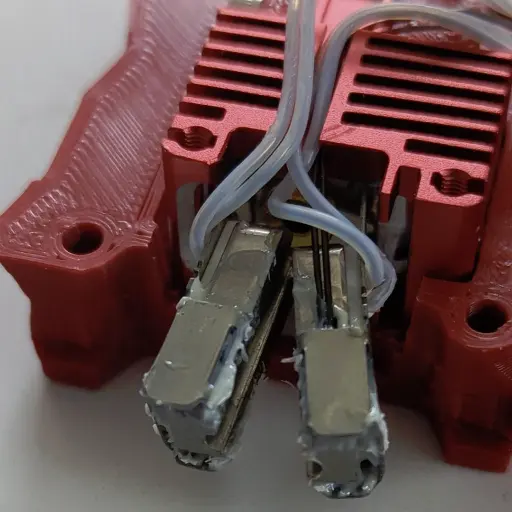

Fils MCH (corps de chauffe)

Nous vous recommandons fortement d'éviter de plier plusieurs fois les fils rigides de la MCH (chauffage en métal céramique) à la base, car cette pratique peut augmenter considérablement le risque de rupture au niveau du point de soudure. La garantie est annulée pour les chauffages MCH nouvellement installés..

Pour améliorer votre expérience et garantir la durabilité de ces composants, nous avons intentionnellement laissé une longueur de fil supplémentaire. Cette longueur additionnelle est conçue pour vous offrir la flexibilité nécessaire lorsque vous devez ouvrir le DHB pour remplacer la buse.

En suivant ces conseils, vous pouvez aider à maintenir l'intégrité des fils et faciliter un processus plus fluide lors de l'exécution des changements de buses.

Il y a un matériau en silicone blanc entourant les fils près du chauffage en céramique ; il pourrait émettre un peu de fumée lors des premières utilisations et peut s'écailler, mais cela n'affecte pas les performances de l'élément.

Depuis 6 mois d'utilisation intensive dans notre établissement, il n'a jamais cassé, tout comme l'échantillon Voron remis aux clients plusieurs centaines de fois lors de leurs visites à notre stand pendant les festivals ou salons RepRap.

Retirer la chaussette en silicone

Sous la chaussette en silicone, vous trouverez un clip à ressort qui joue un rôle crucial dans le maintien de l'ensemble sécurisé et stable.

Lorsque vient le moment de retirer le clip sous le silicone pour accéder à la buse, rappelez-vous qu'il n'est pas nécessaire d'appliquer une force excessive ; un toucher léger d'un côté suffit.

Il suffit d'appuyer légèrement avec le bout de votre doigt sur la zone où se trouve le clip (et uniquement là où le silicone dépasse) pour le libérer sans effort. Vous remarquerez qu'un côté est souvent plus facile à déclipser que l'autre, alors commencez par ce côté pour une expérience plus fluide, puis appuyez également sur l'autre côté saillant.

Pour le rattacher, utilisez simplement le bout de votre doigt pour appuyer au centre du clip et de la chaussette en silicone. Prenez un moment pour localiser soigneusement la buse et poussez-la vers le haut ; vous pourriez sentir une légère pincée au bout de votre doigt, mais rassurez-vous, c'est un signe que tout est en train d'être réassemblé de manière sécurisée et correcte. Vérifiez que vous voyez clairement la buse sous la chaussette en silicone. Croyez-moi, suivre ces étapes simples garantira que votre appareil reste en excellent état ainsi que la chaussette en silicone !

Avec les buses HSS+C, comme la douille en cuivre a une extrémité plate au lieu d'un angle, ramener le clip à sa position peut être plus délicat au début. C'est à ce moment-là que le bout du doigt pour remplacer la buse est très important. Il est préférable que le clip soit soulevé bien à plat contre l'extrémité chaude pour prendre la bonne position.

Montage du chauffage MCH

L'installation du chauffage MCH (chauffage en céramique métallique) et du thermistor peut être réalisé sans aucun outil.

Assurez-vous que la rainure du HB est alignée avec le chauffage MCH, et maintenez les fils orientés vers le haut tout en abaissant le bloc de chaleur.

Le serrage doit être modérément ferme ; s'il semble lâche, retirez le bloc de chaleur, pincez doucement les deux côtés du bras HB. Soyez prudent, car un pincement excessif peut provoquer la rupture du bras.

Évitez de plier les fils rigides MCH à leur base, car ils peuvent se casser au niveau du point de soudure. Nous laissons exprès une longueur supplémentaire pour plus de flexibilité lors de l'ouverture du DHB pour changer la buse.

Nous n'appliquons pas de pâte thermique sur nos extrudeurs, car de nombreuses pâtes thermiques peuvent devenir contre-productives lorsqu'elles sont surchauffées et sèches.

La pâte thermique ne peut être appliquée que dans le trou du thermistor et entre les chauffages MCH et le bloc de chaleur, si vous le souhaitez. Pas dans la rainure de la buse.

Lorsque vous connectez les fils à la carte, assurez-vous de ne pas tirer dessus ; ils doivent être installés avec un peu de jeu supplémentaire pour éviter toute rupture ou mauvais contact.

Si une erreur se produit avec le thermistor, vérifiez qu'il n'est pas soumis à une contrainte au niveau de la connexion, relâchez-le si nécessaire et assurez-vous que le bulbe est correctement inséré dans le bloc de chaleur.

Propagation de chaleur - Obstruction

(Heat Creep, Clog)

Grâce au design spécifique de Starlex DHB, ces deux situations ne devraient pas se produire.

Si vous rencontrez l'une des situations :

- Vérifiez que le ventilateur de refroidissement du dissipateur thermique tourne librement, surtout après avoir remis le couvercle, les fils pourraient gêner.

- Assurez-vous qu'il n'y a pas de fils obstruant le chemin du ventilateur, ce qui pourrait empêcher les pales de tourner.

- Les fils sont-ils correctement positionnés dans la rainure du dissipateur thermique (BambuLab X1C - P1P - P1S) lorsque vous attachez le ventilateur au dissipateur thermique ?

- Vous pouvez appliquer de la pâte thermique uniquement entre le connecteur de dissipateur thermique en laiton (HSC) et le dissipateur thermique (ne l'utilisez nulle part ailleurs !)

- Le connecteur du ventilateur est-il correctement connecté et aligné ?

- Le ventilateur est-il monté dans la bonne direction ? Le flux d'air doit aller vers le dissipateur thermique.

Débit élevé ou pas de débit élevé

50mm3/s ?

Qu'est-ce qui définit réellement une buse comme étant "haut débit" ? C'est un aspect crucial que beaucoup de gens négligent, et il est rarement lié à la performance réelle des buses.

En fait, la majorité des buses, à l'exception du type CHT qui présente un design interne unique, montrent des efficacités de fusion comparables, un fait qui est rarement souligné dans les discussions et tests en ligne, du moins selon mon expérience.

Prenons par exemple la buse Rapido UHF. Quelle est sa longueur ? La buse V6 de E3D originale mesure 12,5 mm, dont 7,5 mm sont dédiés au bloc de chaleur. Le tube de rupture thermique ajoute de l'énergie thermique supplémentaire à la zone de fusion, et ces buses sont généralement classées entre 7,5 et 15 mm³/s.

Les hot-ends comme Slice, le Mosquito atteignent leur statut de "haut débit" en prolongeant simplement leurs zones de fusion. C'est un point clé : il ne s'agit pas d'une capacité inhérente à un débit plus élevé, mais plutôt de la longueur de la zone de fusion qui fait la différence.

Je propose une relation simple avec une sortie de 0,4 mm : pour chaque mm³/s de débit, vous avez besoin d'environ 1 mm de longueur de zone de fusion.

Cependant, n'oublions pas que les propriétés de la buse et du matériau de filament améliorent également de manière significative l'efficacité de fusion.

Par exemple, j'ai comparé une longueur de zone de fusion similaire à celle de la hotend BambuLab, qui est de 24 mm. Les tests de calibration max flow dans Orca Slicer ont révélé qu'une marque de PLA standard atteignait une efficacité de 24-25 mm³/s, tandis que l'utilisation du filament PLA BBL a porté ce chiffre à une valeur de 27-28 mm³/s. Devons-nous qualifier cela de débit élevé ? Peut-être pas ; il s'agit plutôt de la zone de fusion étendue, de l'efficacité thermique et de la qualité du matériau utilisé.

De plus, des tests avec un chemin intérieur modifié breveté dans une buse V6 ont entraîné une augmentation remarquable de 30 % du débit, rivalisant voire dépassant le CHT, c'est ce que je définirais avec confiance comme un débit élevé.

Avec cette logique simple mais efficace, une longueur de buse de 33 mm équivaudrait à au moins 33 mm³/s. C'est l'essence même du flux, et comprendre cela peut considérablement améliorer votre expérience d'impression 3D.

50mm3/s

Avec cette même longueur de buse DHB33mm sur une BambuLab P1S, avec un filament de qualité comme le Nobufil PLAx, nous avons atteint facilement 50mm3/s avec une buse de 0,4mm, offrant une excellente performance et des couches de qualité incroyable. Cela montre que le débit élevé dépend de nombreux facteurs, pas seulement d'un seul.

Montage du thermistor

Identique au précédent conseil "Montage du chauffage MCH", en vidéo.

Lorsque vous connectez les fils à la carte, assurez-vous de ne pas tirer dessus ; ils doivent être installés avec un peu de jeu supplémentaire pour éviter toute rupture ou mauvais contact.

Si une erreur se produit avec le thermistor, vérifiez qu'il n'est pas soumis à une contrainte au niveau de la connexion, relâchez-le si nécessaire et assurez-vous que le bulbe est correctement inséré dans le bloc de chaleur.

Effet Ressort

Le composant en acier inoxydable qui sécurise le bloc de chaleur s'appelle la pince HB.

Cette pièce apparemment simple est vitale pour l'ensemble du mécanisme Starlex DHB. Son profil mince est conçu pour minimiser le transfert de chaleur thermique, tandis que la conception incurvée en haut garantit un ajustement parfait pour la section supérieure du Heat Block.

Lors du verrouillage du Starlex DHB, vérifiez toujours cet "effet ressort" avant de le sécuriser, car cela garantit que les deux blocs de chaleur sont entièrement, de haut en bas, en contact avec la buse pour une efficacité thermique maximale.

La partie supérieure peut être soigneusement pliée à la main pour améliorer l'effet de ressort.

La rainure du bloc de chaleur pour la buse doit toujours rester propre.

Nettoyage des buses par tirage à froid

Lors du nettoyage du filament d'une buse, il est crucial d'éviter la surchauffe, car cela peut affaiblir les fonctions de trempe et de scellement des composants.

La plupart des plastiques ramollissent à des températures comprises entre 45 et 100 °C, ce qui est idéal pour effectuer un "tirage à froid" afin d'éliminer tout filament restant. Le tirage à froid à la température la plus basse donne les meilleurs résultats.

Étant donné que l'ajustement entre la buse et la rainure du chauffage est serré, toute courbure, pli ou marque sur la buse peut avoir un impact négatif sur l'efficacité thermique.

Ne mettez jamais une mèche de perceuse dans les buses proéminentes, car cela entraînera des dommages totaux à la proéminence.

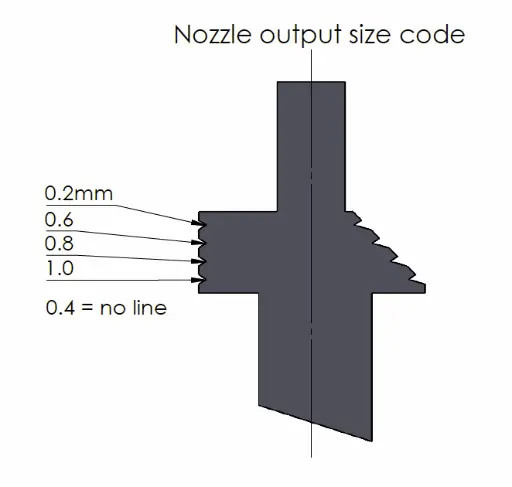

Codage du diamètre de sortie de la buse

Notre objectif était de garantir que le codage sur l'anneau supérieur soit aussi simple que possible pour une visibilité optimale.

Il est important de noter que certaines buses pour le HSS et le HSS+C 0,2 mm peuvent ne pas comporter la ligne supérieure.

Typiquement, la buse de 0,4 mm est celle utilisée dans la partie chaude et ne possède pas de ligne.

Le codage HSSC est le même que le codage de l'anneau en laiton, avec une petite marque angulaire supplémentaire sur le bord supérieur.

Enveloppement - Matériau sur la partie chaude

Lors de l'impression avec certains matériaux, un gauchissement peut se produire, entraînant le soulèvement de la pièce ou son détachement d'un côté ou d'un coin de la plaque, ce qui fait que la buse chaude traîne sur le matériau et fait fondre le plastique autour de son embout.

Également des blobs, lorsque le matériau ne colle pas à la plaque, en raison d'une buse trop haute par rapport au lit, une accumulation de plastique peut se produire et remplir la tête chaude de plastique fondu partout.

!!! Éteignez toujours l'imprimante avant de retirer les connecteurs. Ne branchez jamais les connecteurs lorsque l'équipement est sous tension.

Si vous rencontrez cette situation :

- Augmentez la température à environ 60°C sur l'imprimante, puis éteignez-la, ou utilisez soigneusement un pistolet à chaleur, ou si l'appareil est débranché et démonté, plongez-le dans de l'eau chaude.

- Retirez le couvercle en silicone et le clip en métal. Il pourrait être un peu coincé. Nettoyez l'excès de matériau sur le clip en métal.

- Ouvrez doucement les deux blocs de chaleur pendant qu'ils sont encore chauds.

- Avec vos mains, une petite pince, extrayez la plupart du plastique souple. Réchauffez si nécessaire.

- Faites attention aux fils du thermistor, car ils sont fragiles. Pas besoin de les retirer.

- Vérifiez qu'aucun plastique fondu ne reste dans la rainure de la buse ; avec une buse propre, à l'envers, faites glisser la pointe de la buse de haut en bas dans la rainure pour éliminer tout plastique résiduel, en vous assurant que la rainure est complètement propre avant de réutiliser le hot-end.

- N'oubliez pas de bien sécher toutes les pièces avant de les reconnecter et de les installer.

!!! Éteignez toujours l'imprimante avant de retirer les connecteurs. Ne branchez jamais les connecteurs lorsque l'équipement est sous tension.

Changement de buse et G-Code

Avec cette approche de changement de buse, le filament est généralement coincé à l'intérieur de la buse.

Sur les imprimantes 3D BambuLab, il y a la fonction de coupe, qui facilitera le retrait de la buse. Pas besoin de retirer le filament supplémentaire.

Sur d'autres imprimantes, vous voudrez peut-être ajouter un G-Code à la fin du processus, "G-Code de fin" dans le trancheur. Prusa ou Cura, modifiez ou entrez la chaîne :

Vérifiez d'abord les paramètres spécifiques dont vous avez besoin, car il peut y avoir de nombreuses variations en fonction du processus et du trancheur. Ce ne sont que des exemples de G-code.

Cura : menu cliquez sur Paramètres -> Imprimante -> Gérer les imprimantes -> Paramètres de la machine, après la première ligne ajoutez depuis

G1 E-2 F2700 ;Retract a bit (Cura)

à :

G1 E-8 F2700 ;Retrait du filament à la fin de l'impression

Prusa :

juste au-dessus de la ligne M84

M83 ; réglé sur relatif

G1 E-4 F900 ; rétracter 4mm à 15mm/sec (cela peut être plus de 4mm et plus rapide que 15mm/s ! )

Lors du remplacement de la buse, il est recommandé d'effectuer un nivellement automatique du plateau pour éviter tout dommage au plateau d'impression ou des problèmes d'adhérence de la couche initiale.

Rappelez-vous de bien fixer la chaussette en silicone avec le clip en métal et assurez-vous qu'elle est complètement insérée.

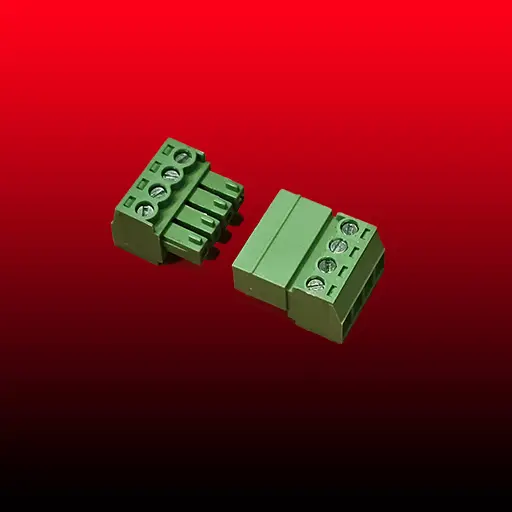

Connecteurs Électriques

Comme il existe de nombreuses imprimantes 3D et plus de connecteurs, une solution pragmatique que nous proposons est un connecteur à vis à 4 broches fiable, 2 broches pour les deux chauffages, 2 broches pour le thermistor.

Il offre la flexibilité nécessaire dans la plupart des cas.

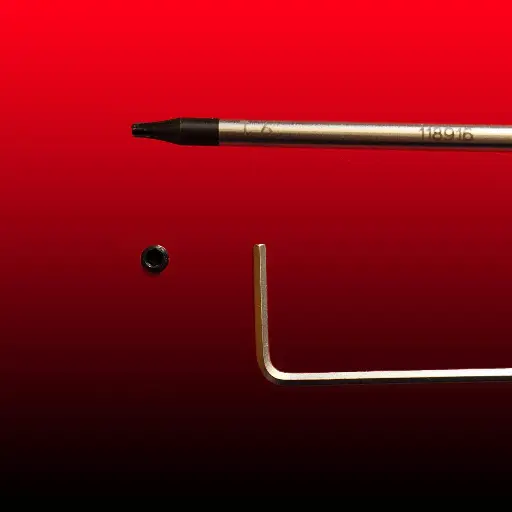

Vis sans tête

Chez Swiss3Dc, nos solutions se concentrent sur la minimisation ou l'élimination complète des vis et des vis sans tête.

Lors de l'adaptation de la tête chaude Starlex DHB à divers systèmes existants, nous utilisons des méthodes de serrage existantes pour installer la tête chaude.

Un conseil pratique pour les vis à prise hexagonale Allen est d'utiliser un tournevis Torx pour desserrer une vis à prise hexagonale récalcitrante. Cette méthode s'avère efficace dans de nombreuses situations.